آشنایی با مراحل تصفيه سازي هواي فشرده – 1403

تصفيه سازي هواي فشرده ( Treatment of compressed air )

در این مطلب با مراحل تصفیه هوای فشرده آشنا میشوید . با ما همراه باشید .

پس خنك كاري ( Aftercooler )

دستگاه پس خنك كاري يك مبدل حرارتي است كه هواي فشرده گرم را خنك ميكند تا آب موجود در آن را ته نشين سازد ، در غير اين صورت آب در سيستم لوله كشي تقطير مي نمايد . دستگاه مي تواند آب خنك يا هوا خنك و مجهز به جداكننده آب با تخليه اتوماتيك باشد ، كه بايد در كنار كمپرسور نصب شود .

% 90-80 آب تقطير ته نشين شده در جدا كننده آب دستگاه پس خنك كاري ، جمع آوري مي شود . درجه حرارت متداول هواي فشرده شده بعد از پس خنك كن ، تقريباً ˚C 10 بالاتر از دماي مبرد است ، اما با توجه به نوع دستگاه خنك كاري مي تواند تغير كند . يك دستگاه پس خنك كاري حقيقتاً در تمام دستگاه هاي ثابت مورد استفاده قرار ميگيرد . در بيشتر موارد ، دستگاه پس خنك كن در كمپرسور هاي مدرن تعبيه مي شود .

خشك كن تبريدي ( Refrigerant dryer )

خشك كردن تبريدي به اين معني است كه هواي فشرده شده ، خنك مي شود و بدين طريق مقدار آب زيادي تقطير شده و مي تواند جدا شود . بعد از خنك كاري هوا و تقطير آب ، هواي متراكم به اندازه دماي محيط گرما داده شده ، به طوريكه عمل تقطير در بيرون سيستم لوله صورت نگيرد . خنك كردن هواي فشرده از طريق سيستم خنك كاري بسته اي صورت مي گيرد . با خنك كردن هواي متراكم شده در حال ورود ، توسط هواي خنك شده در مبدل حرارتي ، مصرف انرژي خشك كن تبريدي كاهش مي يابد . خشك كن هاي تبريدي با دماي نقاط شبنم بين ˚C 2+ تا ˚C10+ مورد استفاده قرار ميگيرند و توسط نقطه انجماد آب تقطير شده به طرف دماي پايين تر محدود مي شوند.

همچنین بخوانید : درایر تبریدی (Refrigerant dryer) چیست؟

تراكم بيش از حد ( Over-compression )

تراكم بيش از حد شايد ساده ترين روش خشك كردن هواي فشرده باشد .

ابتدا هوا با فشار بالاتري نسبت به فشار كاري مورد نظر متراكم مي شود كه به اين معني است كه تراكم بخار آب افزايش مي يابد . بعد از آن هوا خنك مي شود و بدين ترتيب آب جدا مي شود . سرانجام اجازه داده مي شود كه فشار هوا تا حد فشار كاري معمولي پايين آورده شود و بدين طريق نقطه شبنم پايين تري ايجاد مي شود . با اين وجود اين روش فقط براي مقادير جريان هواي خيلي كوچك مناسب است .

خشك كردن جذبي نافذ ( Absorption drying )

خشك كردن جذبي نافذ ، فرايندي شيميايي است كه در اين فرايند مواد جاذب ، بخار آب را به خود مي گيرند . مواد جذب كننده مي توانند جامد يا مايع باشند . غالباً از كلريد سديم و اسيد سولفوريك استفاده مي شود ، كه به اين معني است كه احتمال فرسودگي و خوردگي دستگاه بايد مورد توجه قرار گرفته شود .

اين روش غير معمول است و در اين روش مصرف مواد جاذب بسيار بالا است . نقطه شبنم هم فقط تا حد معيني پايين آورده مي شود.

خشك كردن جذبي سطحي ( Adsorption drying )

دو نوع خشك كن جذبي سطحي وجود دارد ، بازيافت سرد و بازيافت گرم . خشك كن هاي بازيافت سرد براي جريان هاي هوا بامقادير پايين تر مناسب ترين هستند . فرايند بازيافت به كمك هواي فشرده صورت ميگيرد و تقريباً به %20 – 15 ظرفيت اسمي خشك كن در فشار كاري 7 بار ، دماي نقطه شبنم ˚C 20+ نياز دارد.

دماي نقطه شبنم پايين تر به نشت جريان هواي بيشتري نياز دارد . بازيافت كننده هاي گرم ماده جاذب رطوبت را توسط گرماي الكتريكي يا گرماي كمپرسور احياء مي كنند ، اين بازيافت كننده نسبت به بازيافت كننده سر كم هزينه تر است . با استفاده از اين بازيافت كننده مي توان نقطه شبنم هاي خيلي پايين ( ˚C30- يا پايين تر ) را به دست آورد .

هميشه قبل از خشك كردن جذبي سطحي بايد جداسازي و تخليه آب تقطيرشده را بطور تضمين شده اي برنامه ريزي كرد . اگر هواي فشرده با استفاده از كمپرسورهاي روغن كاري شونده توليد شده باشد ، بايد حتماً يك فيلتر جدا كننده روغن پيش از تجهيزات خشك كن قرار داده شود . در بيشتر موارد از يك فيلتر ذره اي بعد از خشك كن جذبي استفاده مي شود .

در كمپرسورهاي مارپيچي روغنكاري نشونده ( Oil-free screw compressor ) از خشك كنن هاي جذبي سطحي استفاده مي شود كه براي بازيافت ماده جاذب رطوبت آن از گرماي كمپرسور استفاده مي كنند . بطور كلي اين نوع خشك كن ها با يك استوانه گردان كه حاوي ماده جاذب رطوبت است ، نصب مي شوند كه يك قسمت آن ( يك چهارم ) توسط جريان ناچيزي از هواي فشرده گرم ( ˚C 200- 130 ) بازيافت مي گردد . هواي استفاده شده در بازيافت دوباره سرد مي شود ، آب تقطير شده ، تخليه و هوا از طريق پمپ افشانكي به جريان اصلي هوا فرستاده مي شود . بقيه سطح استوانه خشك كن ( سه چهارم ) براي خشك كردن هواي فشرده پس خنك كن كمپرسور مورد استفاده قرار مي گيرد .

در اين سيستم هيچ هواي فشرده اي تلف نمي شود . توان مورد نياز براي چنين خشك كني به اندازه راه اندازي استوانه است ، به عنوان مثال يك خشك كن با ظرفيت l/s 1000 فقط به 120 وات توان نياز دارد . بعلاوه هيچ هواي فشرده اي تلف نمي شود و همچنين به فيلتر هاي ذره اي و فيلتر روغن هم نيازي نيست .

صافي ها ( Filters )

ذرات موجودي را كه در جريان هوا از صافي عبور مي كنند مي توان به چندين روش جدا كرد .اگر ذرات بزرگ تر از روزنه هاي صافي باشند ، بطور مكانيكي جدا مي شوند.

مراحل-تصفيه-سازي-هواي-فشرده-درایر-تبریدی

اين روش معمولاً براي ذراتي به كار برده مي شود كه بزرگتر از m 1 هستند . هر چقدر كه صافي فشرده تر ، داراي فيبرهاي باريك تر و روزنه هايش كوچك تر باشد ، بازدهي صافي افزايش مي يابد . ذراتي كه بين μm 1/ . و μm 1 هستند مي توانند بوسيله فيبرهاي صافي كه جريان هوا از ميان آنها حركت مي كند ، جدا شوند ، درحاليكه ذراتي به واسطه لختي شان به حركت ادامه مي دهند . سپس با فيبرهاي صافي بر خورد مي كنند و به سطح آن مي چسبند . بازدهي صافي در اين خصوص با افزايش سرعت جريان و به كار گيري صافي هاي فشرده تر افزايش مي يابد .ذرات خيلي كوچك (µm 1/ .< ) كه در جريان هوا بطور تصادفي حركت ميكنند تحت تأثير برخورد با مولكول هاي هواي قرار ميگيرند . آنها در جريان هوا معلق مي مانند و در تمام مدت جهت شان تغيير مي كند ، به همين علت است كه به آساني به فيبرهاي صافي برخورد مي كنند و به آنها مي چسبند . در اين خصوص با كاهش سرعت جريان هوا و به كار گيري صافي هاي فشرده تري كه از فيبرهاي نازك تر تشكيل شده اند ، بازدهي صافي افزايش مي يابد .ظرفيت جدا كنندگي يك صافي ناشي از ظرفيت عناصر فرعي آن مي باشد كه در بالا به آنها اشاره شد . در واقع از آنجائيكه هيچ صافي نمي تواند در مقابل اندازه هاي متفاوت ذرات كارائي كامل داشته باشد ، حتي اگر سرعت جريان در ظرفيت جدا كنندگي براي اندازه هاي مختلف ذره فاكتور قطعي نباشد ، بنابراين هر صافي در يك جايگاه معيني قرار دارد . به اين علت جداسازي ذراتي كه بين µm 1/ . و µm 4/ . هستند خيلي دشوار است.

كارائي جدا كنندگي صافي ها نسبت به اندازه ذرات بخصوصي تعيين مي شود . معمولاً كارائي جداكنندگي %95-90 بيان مي شود كه به اين معني است كه % 10- 5 تمام ذرات موجود در هوا از ميان صافي عبور ميكنند . بعلاوه ، صافي كه براي ذراتي به اندازه µm10 داراي كارائي جداسازي %95 باشد ميتواند ذراتي كه به اندازه µm 100 – 30 هستند را جدا سازد . آب و روغن معلق در هوا نيز همانند ذرات ديگر رفتار مي كنند و همچنين مي توانند با استفاده از يك صافي جدا شوند .

قطراتي كه بر روي فيبرهاي صافي تشكيل مي شوند به علت نيروهاي جاذبه اي به طرف پايين صافي فرو مي روند . صافي فقط مي تواند روغن هائي را كه به شكل هوا ريز هستند ، جدا كند . اگر بخواهيم روغن هايي را كه به شكل بخار هستند جدا كنيم ، صافي بايد داراي ماده جاذب مناسبي باشد ، مثل كربن فعال .

تمام فرايندهاي جدا سازي منجر به افت فشار مي شوند كه به معني افت انرژي در سيستم هواي فشرده است . فيلترهاي ريز تر با ساختار هاي فشرده تر باعث افزايش افت فشار مي شوند و همچنين سريع تر مسدود مي شوند ، بنابر اين بايد پيوسته تعويض شوند زيراكه باعث افزايش هزينه مي شوند .

بدين ترتيب ، ابعاد صافي ها بايد بطوري در نظر گرفته شود كه هم قادر باشند جريان هاي اسمي را از حود عبور داده و هم اينكه آستانه ظرفيت آنها آنقدر باشد كه بتواند افت فشار را بنابر درجه انسداد تحمل كنند .

سيستم هاي كنترل و تنظيم ( Control and Regulation systems )

( بررسي كلي تنظيم ) Regulation, general

غالباً در سيستم هواي فشرده به فشار ثابتي نياز است ، كه اين امرتوانائي نظارت بر جريان هواي فشرده را از مركز كمپرسور ايجاب مي نمايد . براي اين منظور چندين روش وجود دارد ،براي مثال به نوع كمپرسور ، نوسانات فشار مجاز ، تغيرات در مصرف و اتلاف هاي قابل قبول ، بستگي دارد .

مصرف انرژي تقريباً %80 هزينه كل را در هواي فشرده شامل مي شود ، يعني شما بايد در انتخاب سيستم نظارتي دستگاه دقت زيادي به خرج دهيد . كه عمدتاً ناشي از اختلاف كارائي گسترده بين انواع كمپرسور و سازندگان كمپرسور ميباشد . اين ايده آل است وقتي كه ظرفيت كامل كمپرسور به تواند دقيقاً با مصرف معادل انطباق داشته باشد به عنوان مثال ، با انتخاب دقيق نسبت انتقال جعبه دنده . تعدادي از مصرف كننده ها خود تنظيم هستند ،يعني افزايش فشار در سيستم ،افزايش جريان را به همراه مي آورد ، كه سيستم هاي ثابتي را تشكيل مي دهند . مثال هايي از چنين سيستم ها شامل سيستم هاي انتقال بادي ، سيستم هاي ضد يخ ، سيستم هاي تبريد و غيره مي باشند . بنابراين بطور معمول ميزان جريان را بايد كنترل كرد و اين كار غالباً با استفاده از نصب تجهيزات در داخل كمپرسور ها صورت مي گيرد . چنين سيتسم هاي كنترلي به دو دسته تقسيم مي شوند :

1- كنترل ظرفيت پيوسته ، شامل كنترل پيوسته موتور محرك و سوپاپ با توجه به تغيرات فشار است . كه نتيجه معمولاً نوسانات جزئي فشار است ( 1 / . تا 5 / . بار ) ، كه به تقويت و سرعت سيستم كنترل بستگي دارد.

2- سيستم كنترل بار دهي / بي بار سازي رايج ترين سيستم كنترل است و به اين امر بستگي دارد كه تغيرات موجود فشار بين دو سوپاپ را قبول كنيم . اين امر زماني اتفاق مي افتد كه جريان را در بالاترين فشار متوقف كنيم (بي بار سازي) و وقتيكه فشار به پايين ترين حد خودش رسيد جريان را ادامه دهيم (بار دهي) . تغيرات فشار به تعداد مجاز چرخه هاي بار دهي / بي بار سازي در هر واحد زماني بستگي دارد ، اما معمولاً بين 3 / . تا 1 بار است .

قواعد كلي در تنظيم كمپرسور هاي جابجايي در تصفيه سازي هواي فشرده

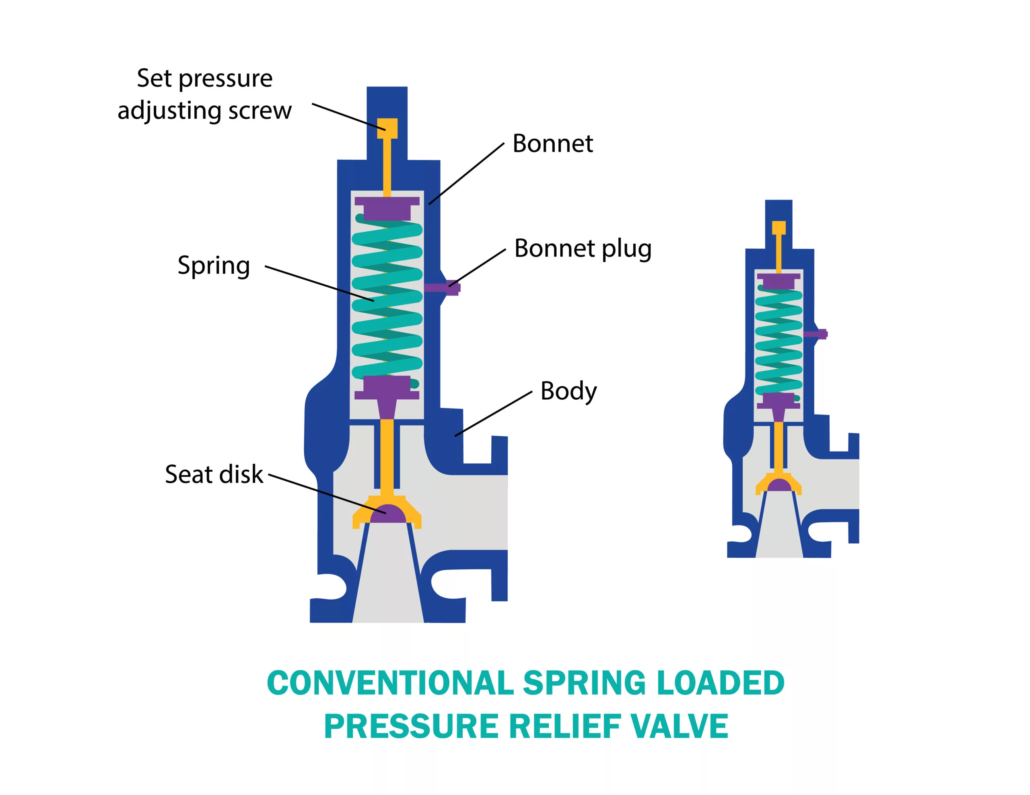

فشار شكن ( Pressure relief )

روش اصلي براي تنظيم يك كمپرسور ، استفاده از يك شير فشار شكن است ، اين شير فشار مازاد را از كمپرسور به محيط آزاد مي كند . ساده ترين طرح اين شير مي تواند فنري باشد ، كه در آن نيروي كشش فنر فشار نهايي را تعيين مي كند .

در بسياري از اوقات به جاي آن از شير برقي استفاده مي شود ، اين شير توسط يك رگلاتور كنترل مي شود . سپس فشار مي تواند به راحتي كنترل شود و هنگامي كه فشار كمپرسور پايين تر از حد معمول مي آيد ، اين شير مي تواند به عنوان شير برگشت فشار عمل كند . فشار شكن ها به انرژي زيادي نياز دارند ، به اين علت كه كمپرسور بايد بطور پيوسته در مقابل فشار كاملاً متضاد كار كند .

جايگزين ديگري كه در كمپرسور هاي كوچك تر مورد استفاده قرار مي گيرد ، باز كردن كامل شير است كه فشار كمپرسور را خارج

مي كند بطوريكه كمپرسور در برابر فشار اتمسفر كار مي كند . مصرف انرژي بطور چشمگيري با استفاده از اين متد رضايت

بخش تر است.

مسير جنبي ( Bypass )

عملكرد مسير جنبي در اصل مشابه عملكرد فشار شكن است . تنها تفاوت اين است كه مقدار هواي تخليه شده در فشار شكن ، دوباره سرد مي شود به مجراي ورودي كمپرسور بر گردانده مي شود. اين روش غالباً در كمپرسور هاي مرحله اي استفاده مي شود كه در اين كمپرسور ها گازهاي مورد نظر يا گرانقيمت هستند و يا اينكه براي اتمسفر مضر مي باشند و بنابراين نمي توان آن

را به اتمسفر فرستاد .

تنظيم مجراي ورودي ( Throttling the intake )

تنظيم مجراي ورودي ، روش ساده اي براي كاهش جريان است كه با افزايش نسبت فشار در كمپرسور به طريق ايجاد كاهش فشار در ورودي انجام مي پذيرد . اين روش به هر حال داراي دامنه تنظيم محدودي است .

كمپرسور هاي تزريق مايع( Liquid injected ) كه داراي نسبت فشار مجاز زيادي هستند را مي توان تا زير %10 حداكثر ظرفيت كاهش داد . اين روش با توجه به نسبت فشار بالا ، به انرژي زيادي نياز دارد .

فشار شكن به همراه تنظيم مجراي ورودي ( Pressure relief with throttled intake )

رايج ترين روشي است كه مورد استفاده قرار ميگيرد ، اين روش ادغام حداكثر دامنه تنظيم ( % 100- 0 ) و مصرف پايين انرژي ، فقط % 20- 15 از تمام توان بار كمپرسور را به هنگام فشار تخليه شده ( جريان صفر ) در خود دارد . همزمان با باز شدن شير تخليه و خارج شدن هوا از كمپرسور ، شير ورودي بسته مي شود اما روزنه كوچكي باقي مي ماند .

سپس دستگاه كمپرسور با ايجاد خلاء در مجراي ورودي و فشار متضاد پاييني به كار مي افتد . مهم است كه فشار شكن به سرعت وارد عمل شود و اينكه ميزان حجم هواي خارج شده كم باشد تا از اتلاف هاي غير ضروري هوا در طول انتقال از مرحله بارگيري به بي بار سازي ممانعت شود. سيستم به يك مخزن ذخيره هوا نياز دارد ، كه اندازه آن به وسيله اختلاف قابل قبول بين فشار بارگيري و بي بار سازي كمپرسور و تعداد مجاز توالي بي بار سازي كمپرسور در هر ساعت تعيين مي شود .

روشن كردن / خاموش كردن ( start / stop )

كمپرسور هاي كمتر از kW 10 – 5 غالباً بدين طريق كنترل ميشوند كه وقتي كه فشار به حد بالايي مي رسد موتور كاملاً خاموش مي شود و وقتي كه فشار از حد معمول پايين تر مي رود ، دوباره روشن مي شود .

اين روش در سيستم هايي كاربرد دارد كه حجم ذخيره هواي بسيار زيادي دارند و يا اختلاف فشار زيادي بين زمان روشن بودن و خاموش بودن موتور وجود دارد تا از بار وارده بر روي موتور اجتناب شود . اين روش مؤثري براي تنظيم سيستم است و بايد شرايط به گونه اي باشد كه تعداد روشن و خاموش شدن موتور در هر واحد زماني پايين نگه داشته شود .

پیشنهاد : چنانچه قصد خرید کمپرسور های اسکرو و لوازم جانبی کمپرسور های هوای فشرده اورجینال را دارید با انتخاب اطلس کاسپین ، میتوانید بهترین و باکیفیتترین تجهیزات هوای فشرده مارک اطلس کوپکو … را تهیه فرمایید.

همچنین اگر در هر یک از مراحل خرید، با مشکل مواجه شدید، میتوانید با شماره های :

33357480 028

09122000264

09122000359

کارشناسان و متخصصان ما، آماده ارائه مشاور در زمینه خرید و تعمیر (اورهال ) کمپرسور و تجهیزات جانبی آن به شما عزیزان هستند.

https://compressoryar.ir/

https://compressoryar.ir/

https://compressoryar.ir/

https://compressoryar.ir/ https://compressoryar.ir/

https://compressoryar.ir/ https://compressoryar.ir/

https://compressoryar.ir/ https://compressoryar.ir/

https://compressoryar.ir/ https://compressoryar.ir/

https://compressoryar.ir/ https://compressoryar.ir/

https://compressoryar.ir/ https://compressoryar.ir/

https://compressoryar.ir/

https://compressoryar.ir/

https://compressoryar.ir/ https://compressoryar.ir/

https://compressoryar.ir/

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.